VISION

| 빅(Big) (주)아이디맥스 | 크고 듬직한 체구가 ‘빅히어로’ 느낌의 빅(Big)이랍니다. 단단하고 믿음직스러운 리더로 시각과 판단 기능에 있어서 최고의 성능을 뽐내죠~. 머신비전의 최강 아이콘! |

전기차(EV) 배터리 솔루션

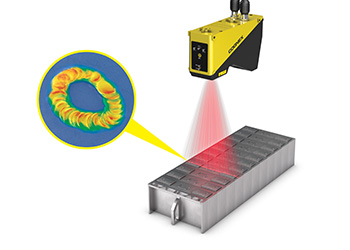

EV 배터리 생산업체는 사용하는 배터리 설계에 상관없이 보다 높은 에너지 밀도, 수명, 안전성을 실현하기 위해 노력하고 있습니다. 양산 과정 중 품질 저하와 낭비의 최소화를 위해 신뢰할 수 있고 안정적인 생산 공정이 중요합니다. Cognex 머신 비전 및 바코드 판독 기술은 생산업체들이 높은 성능과 최대한의 용량을 보장하기 위해 최고 품질 기준을 준수할 수 있도록 지원합니다.

머신 비전은 - 전극 생산에서부터 셀 어셈블리, 구성, 모듈, 배터리 팩 어셈블리에 이르기까지 - EV 배터리 생산 전반에서 재질 품질과 일관성을 검사하고 구성 요소의 유도, 방향 정렬, 식별을 위해 사용됩니다.

EV 배터리 애플리케이션

|

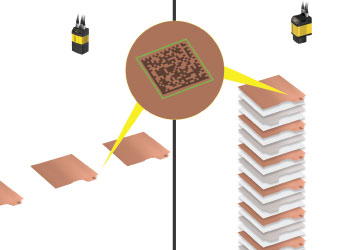

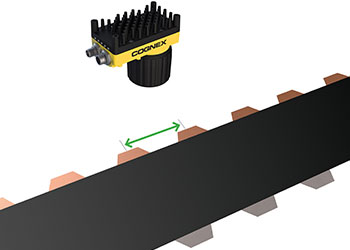

코팅 너비 측정 |

코팅 품질 검사 |

전극

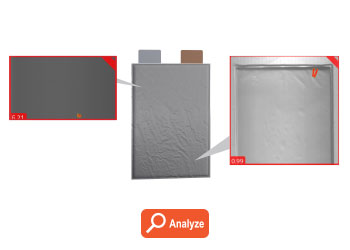

코팅 품질 검사 및 측정 솔루션

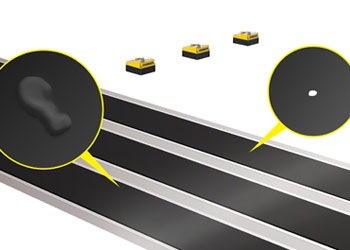

전극 생산 공정 중 전극 재질은 전기 흐름을 위해 구리/알루미늄 박막으로 코팅됩니다. 모든 표면/가장자리 결함을 파악하고 균일한 형태와 두께를 유지하기 위해서는 금속 표면, 분리층, 코팅 등을 확인하는 것이 중요합니다. Cognex는 전극 시트 금속이 절연층으로 분리되고 - 생산업체와 형태 유형에 따라 - 롤 공정, 변형, 스택 후 리튬 이온 셀로 제작되기 전에 전극 시트가 정확한 사양을 충족시킬 수 있도록 구성 전에 코팅 품질 검사 및 포팅 너비 측정 솔루션을 제공합니다.

|

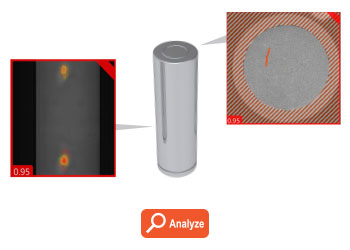

실린더 검사 |

스택 방향 정렬 |

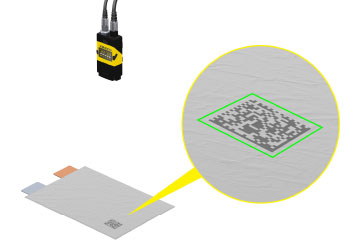

2D 코드 판독 |

|

전극 탭거리 측정 |

캡 용접 유도 및 검사 |

|

어셈블리

측정, 식별, 정렬, 유도, 검사 솔루션

단일 EV 배터리 셀에는 전류 리드 두 개와 전극, 분리층, 전해질로 구성된 별도 구역이 포함됩니다. 셀 어셈블리에서 분리층과 전극은 진공 건조 동안 서로 결합됩니다. 양극 및 음극이 결합된 셀은 변형, 롤, 적층 구성을 할 수 있습니다. 리드 탭은 접혀진 셀에 연결됩니다. 셀에 전해질이 충전되고 진공 밀봉된 후 건조가 끝나면 이 공정이 완료됩니다. Cognex는 측정, 2D 코드 판독, 정렬, 유도, 검사 솔루션을 제공해서 리튬이온 셀이 높은 에너지 밀도와 성능 요구 사항을 충족시킬 수 있도록 합니다. Cognex 기술로 생산되는 실린더, 파우치, 프리즘, 캔 형태의 셀은 전기차용 자동차 배터리를 포함, 모바일 에너지 저장 애플리케이션에 적합합니다.

|

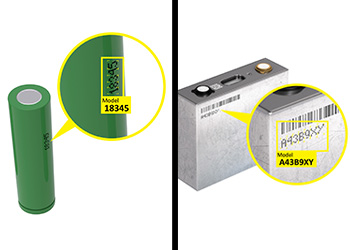

코드 판독 |

파우치 표면 검사 |

|

광학 문자 인식 |

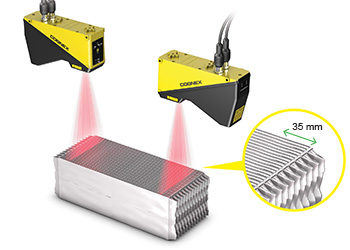

셀 스텍 높이 측정 |

형성

코드 판독, 검사, 측정, 광학 문자 인식(OCR) 솔루션

리튬이온 셀은 형성 공정 중에 활성화, 패키지, 테스트됩니다. 이 공정 중에 개별 셀은 충전되어 EV 배터리가 되고 전압, 전류, 외형 테스트를 거칩니다. 완성된 EV 셀은 EV 모듈 및 팩 제작업체로 이동되기 전에 바코드를 이용해서 등급이 결정되고 추적됩니다. Cognex는 코드 판독, 파우치 표면 검사, 셀 스택 높이 측정, 광학 문자 인식(OCR) 솔루션을 제공해서 생산업체들이 리튬이온 셀이 대형 배터리 팩 생산업체와 에너지 저장 솔루션 개발 업체의 필요를 충족시킬 수 있도록 보장합니다.

|

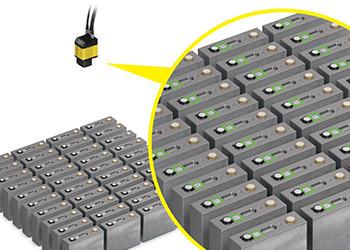

코드 판독 |

모듈형 버스바 용접 검사 |

어셈블리 및 케이블 커넥터 유도 |

모듈 및 팩 시스템

코드 판독, 검사, 어셈블리, 유도 솔루션

모듈 하나는 몇 개의 셀들을 용접하거나 물리적으로 서로 연결해서 구성됩니다. 여러 배터리 셀들은 강철판에 싸서 모듈 하나로 조립되며 정확한 전압 형성을 위해 각 극성별로 용접됩니다. 배터리 팩 하나는 열 관리를 위해 단일 용기 내 몇 개의 모듈을 포함합니다. 모듈 및 팩 어셈블리 공정은 셀과 모듈이 모두 올바른 위치에 있고 접촉점이 튼튼하며 적절하게 용접되도록 합니다. Cognex는 모듈 검사, 버스바 용접 검사, M&P 어셈블리, 케이블 커넥터 유도, 코드 판독 등을 위한 머신 비전 솔루션을 제공함으로써 EV 모듈과 배터리 팩이 일반적인 어셈블리로 투입되기 전에 적절한 기능을 보장합니다.

#전기차배터리 #이차전지 #리튬이온배터리 #EV배터리

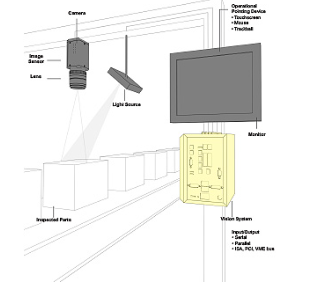

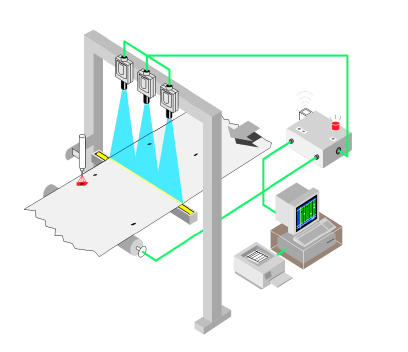

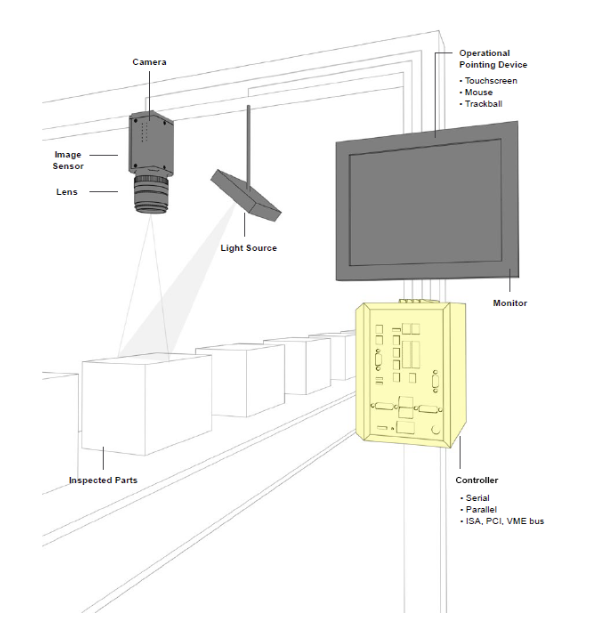

머신 비전의 구성 요소

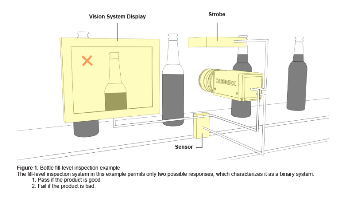

머신 비전 시스템의 주요 구성 요소로는 조명, 렌즈, 이미지 센서, 비전 프로세싱, 통신이 있습니다. 조명은

카메라를 통해 그 기능을 분명히 나타낼 수 있도록 부각시키면서 검사되어야 할 부분을 비춥니다. 렌즈는

이미지를 캡처하여 및의 형태로 센서에 나타냅니다. 머신 비전 카메라의 센서는 이 빛을 디지털 이미지로 변

환한 다음 분석을 위해 프로세서로 전송합니다.

비전 프로세싱은 이미지를 검토하고 필요한 정보를 추출하고, 필수 검사를 실행하여 결정을 내리는

알고리즘으로 구성됩니다. 마지막으로, 정보를 기록하거나 사용하는 직렬 연결을 통해 장치로 전송되는 데이터

또는 이산 I/O 신호로서 통신이 완료됩니다. 조명 모듈, 센서, 프로세서와 같은 대부분의 머신 비전 하드웨어

구성 요소는 상업용 기성품 (COTS)으로 제공됩니다.

머신 비전 애플리케이션

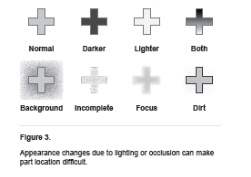

카메라의 시야에서 관심있는 기능이나 물체를 찾기 위한 유형 일치 기술입니다. 관심 물체를 찾는 것은 종종

성공하거나 실패를 결정합니다. 유형 일치 소프트웨어 도구가 이미지 내에서 부품을 정확하게 찾을 수 없는

경우, 부품을 안내, 식별, 검사, 계산, 측정할 수 없습니다. 부품을 찾는 것이 간단해 보이지만, 실제 생산

환경에서의 그 외관의 차이로 인해 해당단계가 매우 어려워 질 수 있습니다. 비전 시스템은 유형을 기준으로

부품을 인식하도록 훈련되어 있지만, 가장 엄격하게 통제되는 프로세스에서도 부품의 외형의 약간의 변형이

허용됩니다.

정확하고, 신뢰할 수 있으며, 반복 가능한 결과를 얻으려면, 비전 시스템의 부품 위치 도구에는 생산라인으로

내려가는 실제 물체 (유형 일치)와 학습 유형을 신속하고 정확하게 비교할 수 있는 충분한 지능이 있어야

합니다.

머신 비전의 이점

인간의 시력은 복잡하고 구조화되지 않은 장면을 질적인 측면에서 해석하는 데 최적인 반면 머신 비전은 속도,

정확성, 반복성 덕분에 구조화된 장면을 양적인 측면에서 측정하는 데 뛰어납니다. 예를 들어, 생산 라인에서 머신

비전 시스템은 1분에 수백 또는 수천 개의 부품을 검사할 수 있습니다. 적합한 카메라 해상도와 광학 장치를

갖춘 머신 비전 시스템은 너무 작아서 인간의 눈으로는 볼 수 없는 물체의 세세한 부분까지 쉽게 검사할 수

있습니다.

테스트 시스템과 테스트 대상인 부품 간의 물리적인 접촉을 분리할 때 머신 비전은 부품이 손상되는 것을

방지하며 기계적인 구성요소의 마모 및 마손과 관련된 유지보수 시간과 비용이 불필요합니다. 머신 비전은 제조

공정에서 인력의 개입을 줄여 안전과 운영상의 이점을 향상할 뿐 아니라, 인간에 의해 무균실이 오염되는 것을

방지하고 유해 환경으로부터 작업자를 보호합니다.

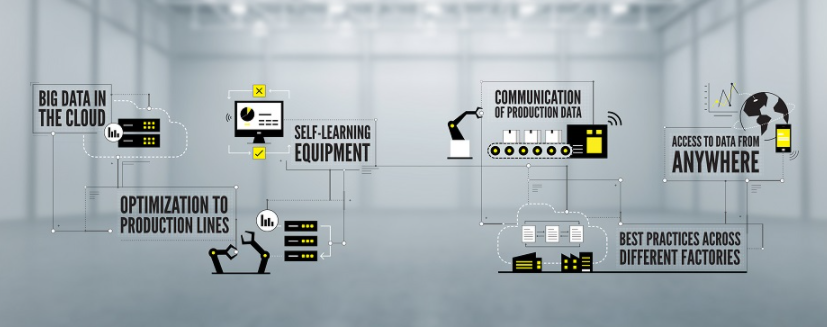

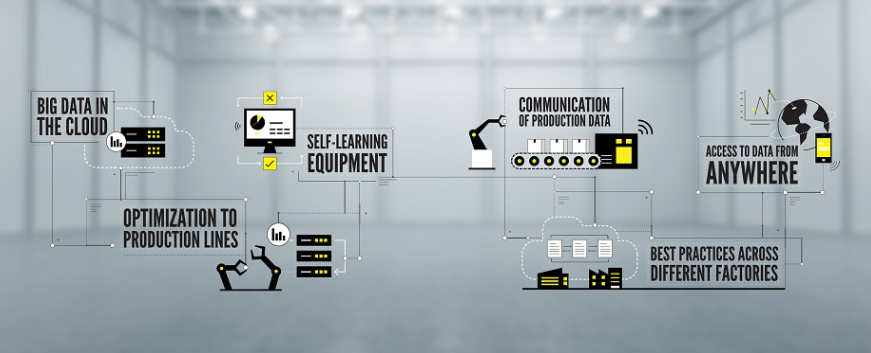

Industry 4.0과 머신 비전

인더스트리 4.0이란 제조 분야에 대변혁을 일으킬 첨단 자동화, 머신 비전, 빅 데이터, 클라우드 컴퓨팅, 기계 학습

분야의 새로운 혁신 기술을 이미합니다. 인더스트리 4.0은 생산성 증대, 폐기물 감소, 제품 품질 개선, 제조 공정의

유연성 향상, 운영 비용 절감 외에 숨낳은 이점을 작업 현장에 제공할 수 있다는 엄청난 잠재력을 입증하고 있습니다.

Indystry 4.0은 부품 및 서브 어셈블리 파악 및 추적을 위한 데이터를 생산자를 위해 수집하는 센서 등과 같은

사이퍼 피지컬 시스템(CPS)의 활용 증가와 특별한 관계가 있습니다. 데이터 수집 프로세스로 기기들이 자동으로 정보를 교환할 뿐만 아니라 상호 독립적으로 제어와 상호 작용을 수행할 수 있도록 합니다.

머신 비전은 Industry 4.0에서 자동화 시스템의 중요한 부분입니다. 데이터 분석 역량이 발전함으로써 비전 장비를

통해 액세스 가능한 대용량 데이터를 활용해서 결함이 있는 제품을 파악하고 표시하며 어떤 결함인지 이해함으로써 Industry 4.0 공장 내에 빠르고 효과적인 개입이 가능합니다.

INDUSTRY 4.0 머신비전 혁신

1. 범용 통신 가능

Cognex는 다른 주요 자동화 공급업체와는 다르게 전적으로 검사, 유도, 측정, 식별 등을 위해 비전에만

집중함으로써 특정 통신 인프라 구축을 위한 투자 없이도 사업을 수행할 수 있도록 합니다. Cognex Connect는

EtherNet/IP, PROFINET, Modbus/TCP, SLMP, CC-Link, POWERLINK, OPC-DA, TCP/IP, SMTP, FTP와 같은 다양한

프로토콜을 지원합니다. Cognex의 비즈니스 모델과 성공은 여러 프로토콜에 대한 연결을 즉각적으로, 간섭 없이

제공, 유지할 수 있는 능력에 개초합니다. Cognex는 프로그래밍 지원에 매년 큰 투자를 수행함으로써 고객이

사용하는 주요 통신 플랫폼을 지원합니다.

2. 이미지 기반 바코드 리더기

DataMan 바코드 리더기는 업계 최고 속도로 가장 난이도가 높은 1-D, 2-D, 부품 직접 표시(DPM) 바코드까지

판독하는 첨단 이미지 기반 디코딩 알고리즘을 이용합니다. DataMan은 다양하고 복잡한 산업 프로세스와

비즈니스 프로세스 전반에서 모든 단계에서, 조달부터 배송까지 식별 및 데이터 확보 작업을 자동화하고 단순화

시킵니다.

3. 머신비전 시스템

In-Sight 비전 시스템은 별도의 PC가 필요하지 않으며 보다 쉬운 통합과 안정성 확보를 위해 내장형 시스템에서

모든 처리를 수행합니다. In-Sight 아키텍처는 사용자가 인쇄된 문자의 불규칙성을 직접 '학습'하고 자동으로

매개변수를 설정하도록 지정할 수 있습니다.

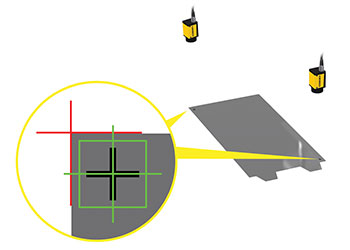

4. 기하 패턴 매칭 기술

PatMax는 부품 및 특징 위치 식별을 위한 표준 기술로 인정 받고 있습니다. PatMax는 픽셀 그리드에 연결되지

않은 경계 곡면 집합을 이용해서 물체의 형상을 학습한 후 특정 회색조에 의존하지 않고 이미지 내에서 유사한

형태를 찾습니다. 그 결과로 각도, 크기, 색조 등에서의 변화가 있더라도 정확하게 물체를 찾을 수 있는 능력이

혁신적으로 개선됩니다.

머신 비전이란 무엇일까요

자동화 이미지 협회(AIA)에 따르면, 머신 비전은 이미지를 캡처하고 프로세싱하는 기능을 실행하는 장치에 대한

작동 지침을 제공하는 하드웨어 및 소프트웨어의 조합으로 이루어진 모든 산업, 비산업 애플리케이션을

포함합니다. 산업용 컴퓨터 비전이 동일한 알고리즘을 많이 사용하고 컴퓨터 비전의 학술/교육, 정부/군사용

애플리케이션으로 접근하지만 제약 조건은 다릅니다.

산업용 비전 시스템은 학업/교육 비전 시스템에 비해 견고성, 신뢰성, 안정성이 더 크게 요구되며 일반적으로

정부/군사용 애플리케이션에 사용되는 것보다 훨씬 저렴합니다. 따라서, 산업용 머신 비전은 저렴한 비용, 허용

가능한 정확성, 높은 견고성, 높은 신뢰성, 높은 기계적 안정성과 온도 안정성을 요구합니다. 머신비전 시스템은

특수 광학장치를 사용하여 산업용 카메라 내부에서 보호되는 디지털 센서를 사용하여 이미지를 수집하므로

컴퓨터 하드웨어 및 소프트웨어가 다양한 특성을 결정하기 위해 처리, 분석, 측정할 수 있습니다.

INDUSTRY 4.0의 개발

Indystry 4.0이란 용어는 모호하며 과거 세 번에 걸쳐 발생했던 '산업 혁명'이라는 개념에서 유래했습니다. 과거

세 번의 산업 혁명 중 가장 최근의 혁명에서는 1970년대 컴퓨터와 프로그래밍 가능한 도구, 생산 환경의

디지털화가 적용되었습니다. 미국에서는 "Industry 4.0"이라는 표현은 최초로 도입되었던 독일어 "Industrie 4.0"

에서 유래했습니다. 미국에서는 '산업용 사물 인터넷'이라고도 하며 ' 사물 인터넷'의 한 하위 집합으로 간주되기도

합니다. 때때로 이 용어를 간단하게 줄여서 '사물 산업'이라고도 합니다.

현재 Industry 4.0은 자동화 및 공정 개선에서 탁월한 개발을 가능하게 함으로써 생산 및 유통 사이클 전반에서

생산 단가를 낮추고 폐기물을 줄이며 유연성과 품질을 개선합니다. 머신 비전은 Industry 4.0 진행의 핵심적인

요소이다.

INDUSTRY 4.0 내의 범용 연결성

머신 비전은 임의의 산업용 자동화 시스템에서 핵심적인 구성 요소이며 Indystry 4.0의 스마트 팩토리 개발에서

앞으로도 중요한 역할을 담당할 것입니다. 비전 장비는 기존 프로토콜 및 미래의 프로토콜을 이용해서 생산

라인에서 다른 기기와 통신을 수행할 수 있을 것입니다. 가상 프라이빗 네트워크에서 생산 라인으로의 원격

액세스를 적용하기 위해 공장들은 사용자 로그인과 인증, 활동 기록, 프로토콜과 적절한 IT 디렉터리 및

데이터 베이스 사이의 연결에 대한 일관성 있는 절차를 구축해야 합니다. 프로토콜은 생산자나 기능에 상관 없이

모든 기기에서 통신할 수 있는 범용 표준에 따라서 구성 및 확산될 가능성이 높습니다.

OPC 통합 아키텍처

OPC 통합 아키텍처 또는 '산업용 상호 운용성 표준'은 Cognex가 회원사로 있는 독립적인 OPC 재단에서

마련했습니다. 이 아키텍처는 독일 Industrie 4.0 위원회의 영향을 받았습니다. 2016년 유럽 지역 자동화

엔지니어링 조직인 VDMA와의 협력을 통해 OPC 파운데이션에서는 "OPC UA 머신 비전 부속 사양"을 마련하기

위한 비전 산하 위원회를 발족시켰습니다.

산업 자동화를 추진하는 세가지 추세

1. 급속하게 발전하고 있는 센서 기술

12MP의 초고해상도 스마트 카메라에 대한 관심이 높아지고 있습니다. 고해상도 센서를 적용함으로써, 자동차

엔진을 검사하는 단일 스마트 카메라 하나로 보다 개선된 검사 정밀도를 확보하면서 보다 낮은 해상도의 스마트

카메라 몇 대가 할수 있는 일을 수행할 수 있게 됩니다.

또한 ToF 거리 측정 및 고속 리퀴드 렌즈 기술을 이용하는 신형 고출력 통합 토치 이미지 형성 초점 범위를

신속하게 맞춰야 하는 패키지와 제품 크기가 상당히 차이가 큰 환경에서 고속 터널 분류 및 창고 관리와 같은

애플리케이션을 위해 HPIT 기능을 통합합니다.

2. 딥러닝과의 통합

다른 산업 분야에서의 AI의 영향처럼 공장 자동화를 위한 딥러닝 비전 소프트웨어는 대형 기업들이 이전에

수작업으로만 가능했던 검사를 자동화하거나 기존의 규칙 기반 머신 비전으로는 너무 번거롭거나 시간이 오래

걸리는 복잡한 검사를 보다 효율적으로 수행할 수 있도록 합니다. 딥러닝이 조직 차원에서 도움이 되는 사례들 중

하나는 결함 검사입니다. 모든 생산업체는 다음 공정에서 시간과 비용을 낭비하는 상황을 줄이기 위해서 생산

공정에서 가능한 많이, 가능한 초기에 생산 결함을 제거하고자 합니다.

결함 검사는 결하을 구성하는 변동들에 모두 대응하거나 허용 가능한 변화 범위에 어떠한 비정상 상태가

포함되는지 대응하는 것이 거의 불가능하기 때문에 난이도가 높습니다. 그 결과로 여러 생산업체들은 공정

마지막에 인간이 직접 검사를 수행해서 허용할 수 없는 제품 불량이 있는지 마지막으로 확인합니다. 품질 관리

엔지니어들은 비전 시스템을 프로그래밍해서 수 천 장의 결함 가능성에 모두 대응하기 보다는 딥러닝을 이용해서

레퍼런스 사진 데이터 집합에서 어떤 것은 허용되고 어떤 것은 허용되지 않는지 머신 비전 시스템을 학습시킬 수

있습니다.

3. 사물 인터넷

개발형 플랫폼 통신 통합 아키텍처는 4차 산업혁명을 실현하는 스마트 카메라 비전 시스템에 대한 중요한

개발이라고 할 수 있습니다. 전세계 주요한 모든 머신 비전 협회의 노력을 통해 OPC UA는 기계 대 기계 사이의

통신을 지원하기 위한 산업용 상호 연동 표준으로 개발되었습니다.

OPC UA는 딥러닝과 같은 첨단 센서 기술 추세와 결합되어 포인트 솔루션으로의 머신 비전 기술을 플랜트 내부의

산업용 기술 세계와 외부의 물리적 세계를 연결하는 매체로 전환시킬 것입니다.

산업 애플리케이션에서의 머신 비전의 파워

전세계 수 천 개의 회사가 매일 수 백 만개의 제품으 생산하고 운송하고 있습니다. 대분의 회사들은 머신 비전

없이 제품의 유도, 검사, 측정, 식별을 수행할 수 없을 것입니다. 코그넥스 비전 센서, 2D, 3D 비전 시스템,

소프트웨어는 품질 최적화, 낭비 최소화, 생산량 극대화를 지원합니다. 산업을 주도하는 패키지 수집 및 분류,

탄산 음료병에서의 충전 수위 검사, 회로판에서의 부품 배치 측정, 굴곡이 있는 자동차 부품에서 문자 판독 등

매우 복잡한 애플리케이션을 해결합니다. 또한 모든 솔루션은 물체 위치 확인, 이미지 형성, 3D 비전, 코드 판독,

딥러닝 등 고급 알고리즘과 강력한 소프트웨어 툴로 지원됩니다.

코그넥스 비전 시스템은 생산업체들을 위해, 미래를 염두에 두고 제작됩니다. 내구성이 강화된 하우징은 가혹한

산업 환경 하에서도 최고의 성능을 제공합니다. 모듈화를 통해 특정 애플리케이션에 대한 현장에 맞춤화 가능한

솔루션을 제공합니다. 또한 지고간적인 소프트웨어로 빠르고 쉬운 설정과 적용을 실현합니다.

산업을 주도하는 비전 소프트웨어, 이제 여러분의 팀이 이용할 수 있습니다.

전세계 OEM, 통합업체, 생산업체가 강력한 2D, 3D, 딥러닝 비전 성능을 위해 코그넥스 머신 비전 소프트웨어를

이용하고 있습니다. 성공적인 모든 비전 애플리케이션의 핵시은 빠른 속도, 최적화된 툴 세트에 있습니다.

코그넥스는 사용자가 사용하는 카메라나 프레임 그래버에 상관없이 강력한 툴 라이브러리를 갖추고 산업을

주도하는 비전 소프트웨어를 제공합니다. 거의 모든 공장 자동화 및 물류 애플리케이션은 기하학적 물체 위치

확인과 검사, 식별, 측정 등 모든 비전 관련 필요를 충족시키는 코그넥스의 광범위한 산업 등급 툴 세트의 장점을

활용할 수 있습니다.

유연하면서도 강력한 PC 기반 개발과 결합한 코그넥스 비전 소프트웨어는 가장 까다로운 머신비전

애플리케이션에 필요한 솔루션을 보다 신속하게 제작하고 구축할수 있습니다. VisionPro와 Cognex Designer는

프로그램 가능한 인터페이스 뿐만 아니라 쉽게 사용할 수 있는 그래픽 인터페이서를 제공함으로써 원하는 모든

카메라에서 가장 빠른 속도의 애플리케이션을 개발할 수 있습니다.

불가능했던 특징 추출을 실행한것

- 검증된 신뢰할 수 있는 비전 툴

- 빠르고 유연한 애플리케이션 개발

- 완전한 하드웨어 독립성

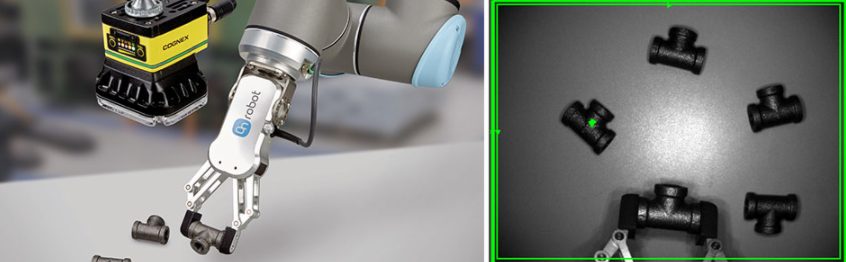

세계 최고 수준의 로봇 애플리케이션용 비전 툴

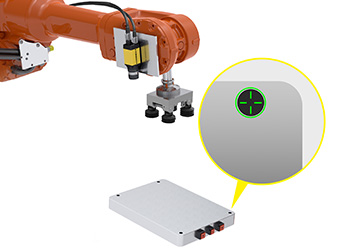

코그넥스 In-Sight 2D Robot 유도 URCap 플러그인이 출시되었습니다. 이 플러그인은 모든 로봇 애플리케이션에

적용 가능한 세계 최고 수준의 코그넥스 비전 툴을 활용해서 로봇이 특정 좌표로 이동하도록 유도하고 처리 후

부품을 검사하며 후속 공정에서 분석을 위한 소중한 데이터를 출력합니다. 시스템들 사이에서 통신을 구축하거나

로봇 팔과 카메라 사이의 보정을 수행하기 위해 고생한 경험이 있다면 코그넥스와 UR의 협력으로 간단한 3단계

프로세스를 이용해서 크게 단순화시킬 수 있을 것입니다.

1. 통신 수립

URCap 인터페이스는 비전 시스템과 로봇이 성공적으로 통신을 수립하면 피드백을 제공합니다.

2. 로봇 팔과 카메라 사이의 보정

이 인터페이스는 로봇과 비전 시스템 사이에서 로봇 팔과 카메라 간의 보정을 수행하기 위해 필요한 단계를

사용자에게 안내합니다.

3. 픽 앤 플레이스(pick & place) 활동을 위한 카메라 자세 학습

URCap 소프트웨어 내의 코그넥스 카메라 자세 관련 명령은 보정 파일을 생성한 후에 로봇이 비전 유도 이동을

수행할 수 있도록 로봇을 프로그래밍합니다.

추가 장점

- 코그넥스 In-Sight Explorer 소프트웨어와 완벽하게 통합되어 업계에서 가장 강력하고 안정적인 비전 툴을

이용할 수 있습니다.

- 스프레드시트 대응 In-Sight 비전 시스템과 호환

PATMAX 툴과 작동 방식

1. 자동차

자동차 및 트럭은 가장 정교한 졸비 라인에서 제조됩니다. 로봇이 다수의 자동차 제조 작업을 대신 처리하는

이유가 바로 여기에 있습니다. PatMax는 휠에 4개 또는 5개 볼트 러그 패턴이 있는지를 판별하는 작업과 같이

기본적인 패턴 매칭을 수행할 수 있습니다. 또한 타이어, 변속기, 페인트 및 인포테인먼트 등 전체 트림 패키지가

각 차량에 올바르게 장착되었는지와 같은 복잡한 기능을 수행하기도 합니다.

2. 소비자용 전자제품

스마트폰과 같은 기기에는 수백 가지의 구성품이 아주 좁은 공간에 빽빽하게 채워져 있습니다. 일반적으로 이들

부품은 층으로 구성되며, 정밀한 얼라인먼트가 필요합니다. 강력한 패턴 매칭 소프트웨어가 회로판, 배터리 및

디스플레이 화면에 있는 모든 기하학 형상을 식별할 수 있습니다. 이러한 패턴을 바탕으로 산업용 로봇이 모든

부품을 정렬해 접착제와 페인트 코팅을 적용할 수 있어, 사람으로 인한 실수를 줄일 수 있습니다.

3. 식음료

아이스크림은 전형적인 식품의 사례가 됩니다. PatMax는 아이스크림 상자의 디지털 이미지를 촬영하여 너트, 과일

초콜렛 조각 등 적절한 재료와 연결시킬 수 있습니다. 어떻게 하면 생산 라인에서 아이스크림 맛이 라벨의 정보와

일치함을 보장할 수 있습니다. 동일한 개념이 식음료 부문 전체에 적용되빈다. 용기 형태, 상자 라벨, 주요 성분

모두 기하학 패턴으로 디지털화할 수 있어 생산 정확성이 보장되고 효율이 개선됩니다.

4. 의료/제약

피하주사기 주사침의 작은 입구는 최적의 각도에서 정확한 크기로 절단됩니다. 인공고관절의 구성품을 정밀하게

맞춰야 합니다. 처방에는 지시사항, 주의사항과 함께 안내문이 포함되어야 합니다. 바코드가 모든 상자의 동일한

면에 있어야 합니다. PatMax는 생산 시스템이 이러한 조건과 그 밖의 수많은 변수를 충족하도록 보장할 수

있습니다. 즉, 로봇이 여러 요소를 정렬할 수 있는 기하학 형상을 생성합니다.

5. 반도체

집적회로는 세계에서 가장 장교한 제조제품 중 하나입니다. 실리콘에 에칭되는 수백 개의 미세한 트랜지스터의

유효 기능을 보호하기 위해서 세심한 주의와 정밀도로 제작되어야 합니다. 이 소프트웨어는 제종버체가 컴퓨터 칩

내의 구조를 식별해 절단 또는 조립을 위한 정확한 지점을 찾을 수 있도록 도와줍니다.

OPC UA의 본질과 산업 자동화에서 매우 중요한 이유

OPC UA는 기계 대 기계(M2M) 통신을 단순화함으로써 생산업체 입장에서 이러한 난제를 약간 완화시킵니다.

OPC UA는 산업 자동화를 위해 특별하게 설계되었으며 자유롭게 이용 가능한 통신 프로토콜입니다. 이 프로토콜

은 기계 내부, 기계 사이, 기계에서 시스템으로, 기기 상에서 정보와 데이터를 교환할 수 있도록 합니다. OPC UA는

정보 기술과 운영 기술 사이의 간극을 연결합니다.

물론 산업 자동화를 위한 다른 통신 프로토콜도 있습니다. 하지만 Siemens PLC용 PROFINET 또는

Mitsubishi PLC용 iQSS 등과 같이 대부분은 특정 벤더 전용입니다. 그러나 OPC UA는 Linux, Windows, Android,

iOS 등과 같은 모든 운영체제에서 작동하는 개방형 교차 플랫폼 프로토콜입니다. 또한 서비스 지향적 아키텍처 및

API에 기초하기 때문에 애플리케이션이나 기기에 쉽게 통합 가능합니다.

OPC UA는 Microsoft Windows 기반 기기에서만 동작하는 오리지널 OPC 표준의 진화된 형태라고 할 수 있습니다.

오리지널 버전에 비해 OPC UA는 제조업체가 스마트 팩토리를 만드는 데 도움이 되는 모든 최신 기술을 활용할 수

있도록 설계되었습니다. 모바일 기기, 빅데이터, 머신 러닝, 머신 비전, 인공지능 및 딥러닝, 예측 유지보수 등

스마트 팩토리 구축을 지원하는 모든 현대적 기술들을 생산업체들이 활용할 수 있도록 설계되었습니다. 현대적

생산 기설이나 물류 활동 내에 투입되는 기계와 기기, 시스템의 엄청난 개수를 고려한다면 OPC UA는 서로 고립된

영역들을 연결하는 수단이 될 수 있습니다.

비전 센서와 비전 시스템의 차이점

머신 비전 센서는 카메라의 렌즈에서 카메라의 렌즈에서 광 파장을 포착하여 디지털 신호 프로세서(DSP)와 함께

작동, 빛 데이터를 디지털 이미지를 생성하는 픽셀로 변환합니다. 소프트웨어는 픽셀 패턴을 분석해서 사진 찍히는

물체에 대한 중요한 정보를 밝힙니다. 모든 회사는 단숞나 비전 센서가 필요한지 아니면 보다 진보된 비전

시스템이 필요한지 판단해야 합니다. 비전 센서는 설치와 구현이 쉽도록 설계되어있어 공장 인력이 외부 지원을

거의 받지 않고서도 설치하고 설정할 수 있습니다. 영상 처리 작업이 간단한 합격/불합격 판정만 필요로 하는

경우, 비전 센서만 필요할 수 있습니다.

머신 비전분야의 모든 회사들은 머신 비전 센서와 시스템의 차이를 정의하는 자체적인 방식을 가지고 있습니다.

예를 들어, 코그넥스는 식품 가공에서의 품질 관리와 같은 특정한 유형의 작업을 수행하는 비전 센서를 제작합니다. 저희 비전 시스템은 첨단 소프트웨어와 산업용 카메라를 결합하여 광범위한 공장 자동화 애플리케이션을

가능하게 합니다.

머신 비전 시스템 기본적인 작업

- 유도/정렬 : 부품이 정확한 위치나 정렬이 필요하면 비전 시스템은 센서를 이용해서 올바른 부품을 파악하고

정확하게 위치해야 할 곳에 배치합니다.

- 코드 판독 : 패키지 및 개별 부품 상의 코드에는 완성품을 분류하고 생산 공정 내에서 부품을 별하기 위해 비전

시스템이 실시간으로 획득한 중요한 데이터를 포함하고 있습니다.

- 게이지/측정 : 센서는 머신 공정을 거친 부품이 올바른 치수로 가공될 수 있도록 보장합니다.

- 3D 이미지 처리 기능 : 센서는 부품과 제품에 대한 3차원 모델을 생성합니다. 이러한 이미지를 이용해서 검사를

자동화하고 로봇팔에게 부품을 들어올리고 배치하는 장소를 알려 줄 수 있습니다.

머신비전 시스템의 다양한 유형

1. 1D 비전 시스템

1D 비전은 가장 최근에 획득한 10개 라인 그룹과 이전 그룹 간의 차이를 평가하는 등, 한 번에 전체 그림을 보는

것이 아니라 한 번에 한 라인씩 디지털 신호를 분석한다. 이 기술은 일반적으로 종이, 금속, 플라스틱, 기타 부직포

시트 또는 롤 제품과 같은 연속 공정에서 제조된 재료의 결함을 감지하고 분류합니다.

2. 2D 비전 시스템

가장 일반적인 검사 카메라는 영역을 스캔하며 다양한 해상도로 2D 스냅숏을 포착합니다. 또 다른 유형의 2D

머신 비전인 라인 스캔은 라인별로 2D 이미지를 생성합니다.

3. 영역 스캔 vs 라인 스캔

특정 애플리케이션에서 라인 스캔 시스템은 영역 스캔 시스템에 비해 특별한 이점을 제공합니다. 예를 들어, 원형

또는 원통형 부품을 검사할 때 부품의 전체 표면을 다루기 위해 다중 영역 스캔 카메라가 필요할 수 있습니다.

그러나, 단일 라인 스캔 카메라는 전면에서 부품을 회전시키면 이미지를 펼쳐서 표면 전체를 포착합니다. 라인

스캔 시스템은 카메라가 부품의 바닥을 보기 위해 컨베이어의 롤러 사이를 들여다봐야 하는 경우와 같이 좁은

공간에 더 쉽게 맞춰지며 일반적으로 기존 카메라보다 훨씬 더 높은 고해상도를 제공할 수 있습니다. 라인 스캔

시스템은 움직이는 부품이 있어야 이미지를 생성할 수 있기 때문에 계속해서 움직이는 제품에 적합합니다.

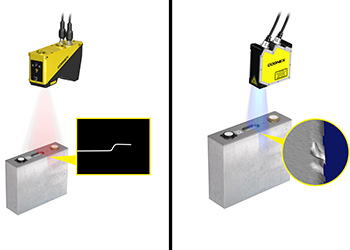

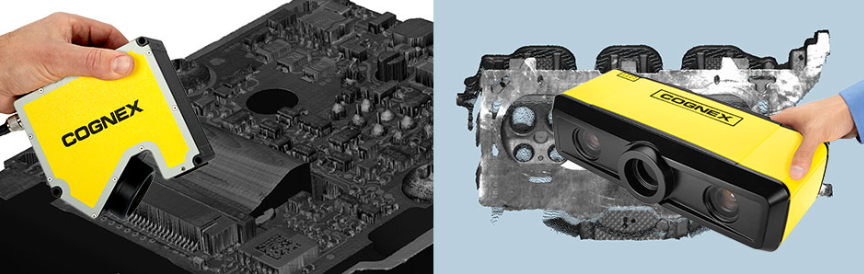

4. 3D 시스템

3D 머신비전 시스템은 일반적으로 멀티 카메라 또는 하나 이상의 레이저 변위 센서를 포함합니다. 로봇 가이드

애플리케이션에서 멀티 카메라 3D 비전은 부품 방향 정보를 로봇에 제공합니다. 이 시스템에서는 멀티 카메라가 서로 다른 위치에 장착되고 3D 공간에서 객관적인 위치에 대한 '삼각측량'이 수행됩니다.

이에 비해, 3D 레이저 변위 센서 애플리케이션은 일반적으로 표면 검사 및 용적 측정을 표함하며 단일 카메라에서

3D 결과를 생성합니다. height map은 물체에서 반사된 레이저의 위치 변위로부터 생성됩니다. 라인 스캔과

유사하게 제품 전체를 스캔하려면 물체 또는 카메라를 이동해야 합니다. 보정된 오프셋 레이저를 사용하면, 변위

센서가 표면 높이 및 평면성과 같은 매개 변수를 20μm 내의 정확성으로 측정할 수 있습니다.

머신비전 플랫폼

1. PC 기반 머신 비전

PC 기반 시스템은 직접 연결형 카메라 또는 이미지 획득 보드에 인터페이스를 통해 쉽게 접속되며 구성형 머신

비전 애플리케이션 소프트웨어를 사용하면 완벽하게 지원할 수 있습니다. 또한 PC에서는 Visual C/C++,

Visual Basic, Java와 같이 친수가고 완벽하게 지원되는 언어를 사용하여 사용자 지정 코드를 다양하게 개발할 수

있으며, 그래픽 프로그래밍 환경도 제공됩니다. 그러나 이러한 개발은 복잡하고 시간이 오래 걸리는 경향이 있기

때문에 일반적으로 대규모 설치에 국한되며, 주로 고급 머신 비전 사용자와 프로그래머에게 매력적인 플랫폼이

됩니다.

2. 비전 컨트롤러

비전 컨트롤러는 PC 기반 시스템의 모든 기능과 유연성을 제공하는 동시에 혹독한 공장 환경을 더 잘 견뎌냅니다.

비전 컨트롤러를 사용하면 3D 및 멀티 카메라 2D 애플리케이션을 더 쉽게 구성할 수 있으므로 개발을 위해

적당한 시간과 비용을 들일 수 있는 일회성 작업에서 유용합니다. 따라서 더 정교한 애플리케이션을 비용

효과적인 방식으로 구성할 수 있습니다.

3. 독립형 비전 시스템

독립형 비전 시스템은 비용 효과적이며 쉽고 빠르게 구성할 수 있습니다. 이 시스템에는 카메라 센서, 프로세서,

통신 기능이 갖춰져 있으며 조명과 자동 초점 광학 장치가 통합되어 있는 경우도 있습니다. 많은 경우 이 시스템은

소형이라고 공장 전체에 설치해도 가격 부담이 없습니다. 대부분의 경우 이더넷 통신이 내장되어 있어 사용자가

공정 전체에 비전을 배포할 수 있으며, 완전히 관리하고 확장할 수 있는 비전 영역에서 둘 이상의 시스템을 함께

연결하여 데이터가 시스템 간에 교환되고 호스트에 의해 관리되도록 할 수 있습니다.

일부 독립형 비전 시스템은 두 가지 개발 환경을 모두 제공하며, 사용자는 이를 통해 향상된 기능으로 간편하게

설정하고 프로그래밍과는 스크립팅의 유연성을 확보하여 시스템 구성을 더 면밀히 제어하고 비전 애플리케이션

데이터를 처리할 수 있습니다.

4. 비전 센서 및 이미지 기반 바코드 판독기

비전 센서 및 이미지 기반 바코드 판독기는 일반적으로 프로그래밍이 필요 없으며 사용자 친화적인 인터페이스를

제공합니다. 대부분은 모든 머신과 쉽게 통홥되며 전용 프로세싱을 통한 단일 지점 검사를 지원하고 공장 전체의

네트워크 기능을 위해 내장된 이더넷 통신을 제공합니다.

머신비전 애플리케이션의 구성 요소

1. 유도

여러가지 이유로 유도가 수행될 수 있습니다. 우선, 머신 비전 시스템은 부품의 위치와 방향을 찾아내고 이를

지정된 허용값과 비교하여 올바른 각도로 제대로 조립되어 있는지 확인합니다. 그 다음, 유도를 통해 2D 또는 3D

공간에 있는 부품의 위치와 방향이 로봇이나 머신 컨트롤러에 보고되어 로봇이 부품을 찾아내고 머신이 부품을

정렬할 수 있게 됩니다. 머신 비전 유도는 운반대에 부품을 배열하고, 컨베이어 벨트에서 부품을 포장하고, 다른

구성요소와 조립하기 위해 부품을 찾아내어 정렬하고, 작업 선반에 부품을 배치하거나 쓰레기통에서 부품을

제거하는 등의 작업에서 수동 배치보다 훨씬 더 빠른 속도와 정확성을 제공합니다.

머신비전은 부품의 위치를 찾고 다른 머신 빚너 툴을 그에 맞게 정렬하여 자동 툴 고정을 수행합니다. 또한 부품의

주요 기능을 찾아내어 캘리퍼, 블롭, 에지 또는 그 외 비전 소프트웨어 툴을 정확하게 배치함으로써 부품과

올바르게 상호작용할 수 있게 합니다. 유도에서 기하학적 패턴 매칭이 필요한 경우가 있습니다. 패턴 매칭 툴은

대비와 조명의 큰 변동과 스케일, 회전, 기타 요인의 변화를 용인하면서 매번 부품을 확실히 찾아내야합니다. 패턴

매칭에서 얻은 위치 정보를 통해 다른 머신 비전 소프트웨어 툴은 정렬할 수 있기 때문입니다.

2. 식별

부품 식별 및 인식을 위한 머신 비전 시스템은 바코드, 데이터 매트릭스 코드, 직접 부품 마크, 부품에 인쇄된 문자,

라벨, 패키지를 판독합니다. 광학 문자 인식(OCR) 시스템은 사전 지식 없이 영숫자 문자를 판독하며, 광학 문자

검증(OCV) 시스템은 문자열의 존재를 확인합니다. 또한, 머신 비전 시스템은 고유한 패턴을 찾아내어 부품을

식별하거나 색상, 모양 또는 크기를 기준으로 품목을 식별할 수 있습니다.

DPM 애플리케이션에서는 코드 또는 문자열을 부품에 직접 마킹합니다. 모든 산업의 제조업체는 일반적으로

이러한 기술을 사용하여 오류 방지, 효율적인 봉합 전략 이행, 공정 제어 및 품질 관리 지표 모니터링, 병목현상과

같은 공장의 문제 영역을 정량화합니다. 직접 부품 마킹을 통해 확보되는 추적성은 자신 추적 및 부품 진위성

검증을 향상합니다. 그리고 데이터 용량을 늘리기 위해 기업들은 2-D 코드를 개발했으며 그 예로는 제조업체, 제품

식별, 로트 번호 그리고 거의 모든 완제품의 고유한 일련 번호까지 포함하여 더 많은 정보를 저장할 수 있는

데이터 매트릭스를 들 수 있습니다.

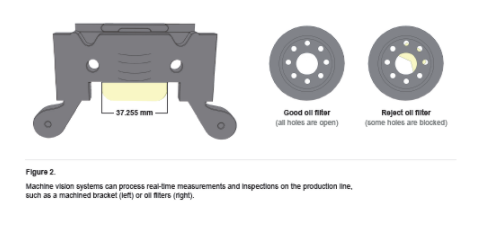

3. 계측

계측용 머신 비전 시스템은 물체에서 두 개 이상의 지점이나 기하학적 위치 간의 거리를 계산하고 이러한

측정값이 사양을 충족하는지 판단합니다. 사양을 충족하지 않는 경우, 비전 시스템은 실패 신호를 머신 컨트롤러에

전송하여 라인에서 물체를 내보내는 거부 메커니즘을 트리거합니다.

실제 공정에서 고정식 장착 카메라는 카메라의 시야를 통과하는 부품의 이미지를 포착하여 시스템은

소프트웨어를 사용하여 이미지상의 여러 점 간의 거리를 계산합니다. 많은 머신 비전 시스템이 0.0254mm 내의

범위에서 물체의 기능을 측정할 수 있기 때문에 기존에 접촉식 계측으로 처리했던 다수의 애플리케이션을 다룰

수 있습니다.

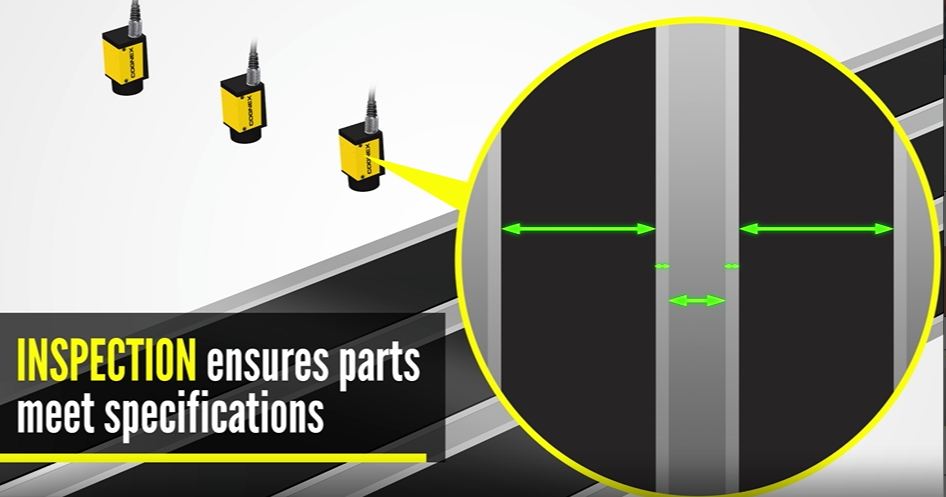

4. 검사

검사용 머신 비전 시스템은 제조된 제품에서 결함, 오염, 기능상 결점, 기타 이상현상을 감지합니다. 이러한 예로는

의약제 결점 검사, 아이콘 검증이나 픽셀의 현재 상태 확인 표시, 역광의 대비 수준을 측정하는 터치스크린이

있습니다. 또한 머신 비전은 식품 및 제약 산업에서 제품과 포장의 매칭, 병의 고리, 뚜껑, 밀봉의 안전성 점검 등

제품의 완성도를 검사할 수 있습니다.

머신 비전 시스템의 핵심 구성 요소

1. 조명

조명은 성공적인 머신 비전 결과를 얻기 위한 핵심 요소입니다. 머신 비전 시스템은 물체 자체를 분석하는 것이

아니라 물체에서 반사된 및을 분석하여 이미지를 생성합니다. 조명 기법에서는 광원이 사용되며 부품과 카메라에

광원을 배치합니다. 특수 조명 기술은 부품을 실루엣화하여 불필요한 부분은 무효화하고 필요한 부분은 강화하며,

이를 통해 이미지를 향상할 수 있습니다.

2. 렌즈

렌즈는 이미지를 포착하여 카메라의 이미지 센서에 전달합니다. 렌즈는 광학 품질과 가격이 매우 다양하며 어떤

렌즈를 하용하느냐가 포착한 이미지의 품질과 해상도를 결정합니다. 대부분의 비전 시스템 카메라에는 두 가지

기본 패턴의 렌즈, 즉 상호교환형 렌즈와 고정형 렌즈가 있습니다. 상호교관형 렌즈는 보통 C-마운트 또는

CS-마운트입니다. 렌즈와 확장 렌즈를 적절히 조합하면 최상의 이미지를 획득할 수 있습니다. 독립형 비전

시스템의 일부인 고정형 렌즈는 일반적으로 자동 초점을 사용하며, 부품에 자동으로 초점을 맞출 수 있는 액체

렌즈도 있고 기계적으로 조정되는 렌즈도 있습니다. 자동 초점 렌즈는 일반적으로 특정 거리에서 시야가 고정되어

있습니다.

3. 이미지 센서

검사 대상 물체에서 올바르게 빛이 비춰진 이미지를 포착하는 카메라의 기능에는 렌즈뿐만 아니라, 카메라 내의

이미지 센서도 영향을 미칩니다. 이미지 센서는 일반적으로 전자 결합 소자(CCD) 또는 상보성 금속 산화막 반도체

(CMOS) 기술을 사용하여 빛을 전기 신호로 변환합니다. 기본적으로, 이미지 센서의 역할은 빛을 포착하여 노이즈,

감도 및 동적 범위가 균형을 이룬 디지털 이미지로 변환하는 것입니다. 이미지는 픽셀이 모인 것으로 어두운 빛은

어두운 픽셀을, 밝은 빛은 밝은 픽셀을 생성합니다. 카메라의 센서 해상도가 애플리케이션에 적합한지 반드시

확인해야 합니다. 해상도가 높을 수록 이미지가 더 정교해지므로 더 정확하게 측정할 수 있습니다. 필요한

해상도는 부품 크기, 검사 허용값 그리고 그 외 매개변수에 의해 결정됩니다.

4. 비전 프로세싱

프로세싱은 디지털 이미지에서 정보를 추출하는 메커니즘으로 PC 기반 시스템 외부에서 수행되거나 독립형 비전

시스템 내부에서 수행될 수 있습니다. 프로세싱은 소프트웨어를 통해 수행되며 여러 단계로 구성됩니다. 먼저,

센서에서 이미지를 획득합니다. 경우에 따라 이미지를 최적화하고 필요한 모든 기능이 두드러지도록 만들기 위해

사전 프로세싱이 필요할 수 있습니다. 그 다음, 소프트웨어가 특정 기능의 위치를 찾고 측정을 실행하여 이를

사양과 비교합니다. 마지막으로 결정이 이루어지고 결과가 전달됩니다.

5. 통신

비전 시스템에서는 다양한 기성 부품이 사용되는 경우가 많으며 이러한 품목은 조직화되어 다른 머신 요소와 쉽고

빠르게 연결되어야 합니다. 일반적으로, 개별 I/O 신호나데이터가 직렬 연결을 통해 장치에 전송되어 이 작업이

이루어집니다. 개별 I/O 접점은 Programmable Logic Controller(PLC)에 연결될 수 있으며 여기서 정보는

stack light와 같은 표시기나 작업 셀을 제어하는 데 사용되거나 솔레노이드에 바로 전달됩니다. 이 솔레노이드는

거부 장치를 작동하는데 사용될 수 있습니다.

비전 센서를 위한 컬러 조명 및 필터 살펴보기

1. 실내 조명

공장의 실내 조명 레벨이 하루종일 변화합니다. 용접과 같은 작업은 근처의 자동화 생산 공정에서 조명에 영향을

줄 수 있는 백열 블라스트를 생성합니다.

카메라 셔터 속도나 조리개 너비 조정과 같이 기존의 수정 방법이 어느 정도 도움이 될 수 있지만, 비전 시스템이

빛의 좁은 스펙트럼만 카메라의 비전 센서에 도달하도록 밴드 패스 필터를 구축할 수 있습니다. 이렇게 하면

카메라가 비전 시스템에서 필요한 영상만을 포착할 수 있습니다.

2. 컬러

부품의 컬러는 로봇이 카메라로 부품을 확인하고 조작하는 기능에 영향을 줄 수 있습니다. 상자 또는 포장

라벨에서 일부 컬러는 빛을 반사시키는 반면, 또 어떤 컬러는 빛을 흡수합니다. 이는 물류 업체의 분류 시스템의

작업에 커다란 영향을 끼칠 수 있습니다. 전자장치 제조의 경우, 전선의 컬러는 비전 시스템에 중요한 신호를

전송할 수 있습니다.

머신비전 카메라는 종종 LED 조명을 사용해 시각적 대비를 형성하고 표면의 컬러 효과에 대응합니다. 컬러 필터는

LED 조명의 효과를 향상시키거나 보완할 수 있습니다.

3. 반사

금속과 플라스틱의 광택 표면은 과도한 빛의 방울을 만들어 효과적인 이미징을 방해합니다. 하지만 반사가 꼭

나쁜 것만은 아닙니다. 다른 조명 방식으로는 도달할 수 없는 어두운 영역에 빛을 보내는 데 사용될 수 있습니다.

편광 필터는 반사를 최적으로 활용한 사례 중 하나입니다. 암시야 조명이라고 하는 또 다른 방법은 완만한 각도로

표면에 빛을 주어 반사 효과를 줄여줍니다. 및의 확산을 이용하면 광선이 물체 위헤 퍼져 광택 표면에 직접 광선이

닿는 수가 줄어듭니다. 또한 카메라를 비스듬히 놓거나 기울여 반사 영역에서 결점을 포착할 수 있습니다.

4. 음영

거의 대부분 각도에서 나오는 빛으로 인해 그림자 생기고 머신비전 이미지의 선명도가 줄어들게 됩니다. 2D 제품

라벨과 달리 3D 부품은 특히 디지털 사진 촬영시 그림자가 발생하기 쉽습니다.

카메라의 장착 각도를 바꿔 일부 그림자 문제를 해결할 수도 있지만, HDR이라고 하는 이미징 기법이 보다 널리

사용되고 있습니다. HDF 사진은 디지털 방식으로 밝은 영역을 어둡게 하고, 어두운 영역을 밝게 하여 시각적으로

보다 일관된 영상을 구현하며 음영을 줄여줍니다.

5. 각도

엔진 블록, 배기 매니폴드와 같은 복잡한 부품은 부품 내 수많은 각이 존재하기 때문에 다수의 조명 문제를

야기합니다. 이러한 문제를 고려해서 카메라 마운트를 비스듬하게 배치할 수 있습니다. 특정 각도로 부품, 카메라,

조명을 배치하면 제품에서의 결함을 식별하는데 도움이 될 수 있습니다.

6. 표면 결함

드릴 및 밀링 기계는 부품에 거친 부분으 남기며 이는 반드시 제거되어야 합니다. 로봇 용접은 상당한 부분의 용융

금속을 남길 수 있습니다. 확산 필터는 이러한 3차워 표면 전체에서 빛을 분산시켜 변칙을 식별하는데 도움이

됩니다. 평평한 표면에서 암시야 촬영은 더 나은 이미지를 생성할 수도 있습니다.

7. 차원 및 광학 거리

물체의 크기는 실리콘 웨이어퍼화 같은 미세한 환경이든, 상용 비행기 공장과 같은 거대한 환경이든 상관없이

상당한 조명 문제를 내포할 수 있습니다. 뿐만 아니라 카메라와 피사체 사이의 광학 거리는 이미지 품질과 조명

요건에 영향을 줄 수 있습니다. 일반적으로 광학 거리가 짧으면 긴 광학 거리보다 더 적은 빛이 필요합니다. 따라서

머신비전 효과를 최적화할 수 있도록 카메라를 전략적으로 장착해야 합니다.

보다 짧은 시간에 더 많은 3D 검사를 완료하는 새로운 영역스캔 기술

기존의 영역 스캔 3D 시스템은 생산 라인에 적용하기에는 속도가 너무 느렸습니다. 기존 시스템의 강력한 이미지

품질은 실험실 환경에서나 잘 작동하면 산업 현장에서는 제대로 작동하지 않습니다. 변위 센서 역시 장단점이

함께 존재하기 때문에 고객들은 속도와 정밀도 둘 중 하나를 선택하고 나머지는 희생해야 합니다. 코그넥스의

다변화된 3D 제품군은 이러한 딜레마를 해결합니다.

3D-A5000은 경쟁 시스템에서는 보통 결과가 왜곡되는 어려운 공장 조건하에서도 신뢰할 수 있는 결과를

산출하는 내구성이 강화된 설계로 현재 영역 스캔 3D 카메라보다 빠르게 작동합니다. 3D-A5000은 PatMax 3D의

소도와 내구성의 결합을 통하여 고객이 이전에 해결할 수 있을 것이라고 꿈도 꾸지 못했던 애플리케이션을

해결합니다. 그리고 마지막으로 중요한 사실은, DSMax는 빠르고 정확하며 기존의 변위 센서에 비해 10배 이상

빠른 속도로 고해상도 이미지를 제공한다는 점입니다.

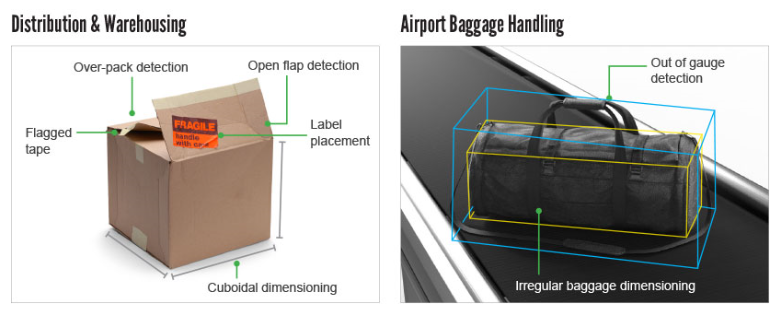

빠르고 정확하며 직관적인 패키지 치수 측정 기술

전자 상거래와 물류 산업에서 공간 최적화 전략 및 크기 기반 가격 설정 모델의 일부로서 상품 포장의 크기를

측정하는 작업이 점점더 중요해지고 있습니다. 귀중한 공간을 절약하고 비용을 줄이기 위해 배송 시 특정 포장

상자 옵션만을 사용하도록 강제되는 경우도 많은데, 자동화된 치수 측정 솔루션을 이용해서 많은 시간이 소용되고

종종 부정확한 수작업 측정을 피하고 있습니다.

이런 모든 것을 제공하기 위해 치수 측정 시스템은 높은 정밀도와 속도로 일정한 형태는 물론 불규칙한 형태의

물체의 크기를 모두 측정하기 위한 2D 검사 기능과 결합된 특허 받은 3D 기술이 필요합니다. 이 시스템은

불규칙한 이전, 빠른 변경 속도, 곡면 형태의 컨베이어 벨트로 인한 영향을 받지 않아야 하며 난이도가 높은 대상

표면에서도 탁월한 성능을 제공해야 합니다. 코그넥스의 3D-A1000 치수 측정 시스템은 컴팩트한 산업용 등급

스마트 카메라에서 이러한 모든 것들을 제공합니다.

3D-A1000은 일반적인 방식이 아닌 단일 이미지로 동작을 고정시키는 특허 받은 3D 기호 조명 기술을 사용합니다.

이 방식은 보다 정확한 3D 포인트 클라우드 데이터를 생성하고 복잡한 보정 및 인코더 통합이 필요하지 않습니다.

다른 주요 이점

- 플로그 앤 플레이 공장 보정 시스템

- <5 mm (0.2”) 육면체 및 부정형 물체에서 치수 측정 정밀도

- 동작 중 즉각적인 스냅샷 기술, 인코더 불필요

- 애플리케이션 지원 및 성능 피드백

- DataMan 바코드 리더기 터널과 원활한 통합

- 직관적인 설정 마법사를 이용한 쉬운 설치

DSMax : 시장에서 가장 빠르고 고화질의 레이저 변위 센서

1. 정확한 3D 검사

시야각에 퍼져있는 프로파일 포인트 수가 많을수록 부품에 대한 세부 정보가 더 많이 드라나고 3D 이미지가 더

정확해집니다. DSMax는 32mm 시야(FOV) 내에 2,000개의 프로파일 포인트를 집중시켜 보다 정확한 3D 검사가

가능합니다.

2. 짧은 사이클 시간

DSMax는 시중의 다른 변위 센서보다 5배 빠르고 고해상도 3D 이미지를 획득하여 처리량을 증가시킵니다. 고속

이미지 저, 고속 종합 감지 기술 및 CoaXPress 프로토콜은 최대 해상도에서 최대 18kHZ(전체필드) 스캔 속도를

달성합니다. 이 놀라운 조합은 사이클 시간을 줄이고 처리량을 극대화합니다.

3. Telecentric optics

DSMax에는 그림자를 줄이고 고 대비 이미저를 제공하는 텔레센트 렌즈가 장착되어 있습니다. 레이저 라인을

물체에 똑바로 향하게 하여 렌즈에서 반사되는 빛의 양을 줄이고 이미저로 반사되는 빛을 늘림으로 써이를

달성합니다. TElecentric optics는 애플리케이션을 해결하기 위해 정확도, 반복성 및 처리량이 필요한 정밀 측정에

이상적입니다.

4. 고속 HDR

DSMax는 빠른 HDR로 이미지를 획득하여 이미지의 노이즈를 줄이고 정확도를 향상시킵니다. HDR은 DSMax가

부품의 밝거나 반사율이 높은 기능의 영향을 받는 것을 방지하여 머신 비전 검사에 최적화된 이미지를

제공합니다.

5. 신뢰할 수 있는 비전 도구

DSMax에는 물체 위치, 측정 및 검사를 처리하는 Cognex의 잘 알려져 있고 존경받는 VisionPro 3D 도구 세트가

장착되어 있습니다. Cognex Designer 통합 개발 환경은 애플리케이션 설정을 단순화하고 배포 시간을 단축합니다

라인 스캔 대 영역 스캔 기술

물체의 이미지를 획득하는 획득 방법에는 영역 스캔과 라인 스캔의 두 가지 유형이 있습니다. 가장 일반적인 2D

머신 비전 시스템은 영역 스캔 카메라를 사용합니다. 이 카메라는 획득 순간에 전체 픽셀 매트릭스가 노출되어야

합니다. 대조적으로 라인 스캔 카메라는 단일 행의 픽셀을 포함하여 픽셀 라인별로 최종 2D 이미지 픽셀을

구축합니다. 제조 및 물류 분야의 생산 및 유통 라인은 이 특수 기술을 사용하여 상세한 부품 검사를 위해

고해상도 이미지를 빠르게 획득합니다.

평판 디스플레이, 태양 전지 및 자동차 부품과 같이 정밀한 측정 및 결함 감지를 위해 고해상도 이미징이 필요한

대형 물체도 이 기술에 적합합니다. 또한 라인 스캔 시스템은 각 라인 획득에 대해 대상 물체의 작은 부분만 볼

필요가 있기 때문에 대상 물체에 대한 크고 방해받지 않는 뷰가 필요하지 않았습니다. 이러한 이유로 시야 또는

장착 공간이 제한된 설치에서 잘 작동합니다.

대부분의 머신 비전 시스템과 마찬가지로 라인 스캔 시스템은 카메라와 PC 또는 머신 비전 소프트웨어를

실행하는 비전 컨트롤러로 구성하거나 카메라와 소프트웨어가 하나의 패키지에 포함 된 임베디드 시스템으로

구성할 수 있습니다. 따라서 식음료, 전자 제품, 포장 또는 물류 분야에서 라인 스캔 카메라 기술은 제조 업체가

영역 스캔 카메라에 도전하는 빠르게 움직이는 대형 원통형 물체에 대한 고해상도 이미지를 회득하는데 도움이

될 수 있습니다.

비전센서 : 머신 비전을 통한 자동화 사례

매일 제조되고 검사되는 수십억 개의 제품 중 어느 정도의 산업 자동화 없이는 거의 만들 수 없습니다. 현대제조는

높은 품질 관리 표준을 요구합니다. 수동 검사는 느리고 오류가 발생하기 쉬우며 제품 크기, 공간 제약, 조명 조건

및 빠른 생산 라인 속도로 인해 방해를 받습니다. 반면 자동 검사는 처리량을 극대화하고 품질을 높이며 제조

비용을 낮춥니다. 대부분의 제조업체는 반복적인 검사 작업에 적합하기 때문에 센서와 같은 자동화 기계를

사용합니다. 센서는 더 빠르고 객관적이며 지속적으로 작동합니다. 분당 수백 또는 수천 개의 부품을 검사하여

보다 일관되고 신뢰할 수 있는 검사 결과를 제공합니다.

환경, 리소스 제약 및 특정 도구가 무엇이든 Cognex 비전 센서가 도움이 될 수 있습니다. 분당 최대 6,000개

부품의 속도로 Cognex 비전 센서는 검증된 Cognex In-Sight 비전 도구, 간단한 설정 및 유연한 모듈식 설계의

강력한 조합 덕분에 가치, 사용 편의성 및 유연성에 대한 새로윤 표준을 설정합니다. In-Sight Explorer EasyBuilder

인터페이스는 초보 사용자도 거의 모든 생산 환경에서 매우 안정적인 검사 성능을 달성할 수 있도록 하는 빠른

단계별 애플리케이션 설정을 제공합니다. In-Sight 2000 비전 센서는 머신 비전 애플리케이션을 구성하고

유지관리하기 위해 세계에서 가장 널리 사용되는 환경 인 In-Sight ExPlorer 소프트웨어로 구성됩니다.

인라인 3D 검사 시스템의 장점

기존 생산 라인에서 DOT 코드를 판독하는 것처럼 보이는 일련의 3D 레이저 변위센서를 설정하면 몇 가지 이점을

얻을 수 있습니다. 첫째, 라인에 기계를 추가할 필요가 없고 설치 면적이 동일하게 유지됩니다. 이것은 공간이

부족한 곳에서 매우 중요합니다. 둘째, 분당 90~250 피트의 속도로 라인 위 또는 아래에서 DOT 코드를 검사할

수 있는 유연성을 얻을 수 있습니다. 이 시스템에는 마모되거나 파손도리 움직이는 부품이 없으며 설정 및 유지

보수가 훨씬 적습니다. 훨씬 안전하고 숙련된 작업자가 더 적게 참여해야 합니다.

인라인 3D DOT 코드 판독 솔루션이 작동하는 방식은 먼저 라인 위 또는 아래에 3D 레이저 변위 센서 어레이를

설치합니다. 이 헤드는 지나가는 타이어의 3D 이미지를 추출하여 이미지를 하나로 통합한 다음 Cognex의 고급

기술이 벨트 너비를 통과하는 모든 타이어의 영숫자 DOT코드를 찾아 판독합니다. 라인 속도를 쉽게 따라갈 수

있는 안정적이고 강력한 솔루션을 얻을 수 있습니다. 이 설정은 매우 유연하며 크기, 직경, 너비, 글꼴 스타일,

코드 크기 및 트레이드 프로파일의 변경에 관계없이 무제한의 타이어 제조업체 및 모델에서 DOT 코드를 쉽게

읽을 수 있습니다.

더 나은 검색 : Cognex가 기하학적 패턴 매칭을 개척한 방법

높은 수율을 달성하기 이해 전자 하드웨어와 OLED 및 LCD 디스플레이 제조업체는 조립 라인에 전력을 공급하는

자동화 장비에서 최고의 정확성과 정밀도를 요구합니다. 소형 전자 제품의 세계에서 사양을 준수하는 제품의

비율은 정밀 부품 배치에 크게 좌우됩니다. 머신 비전만이 전자 제조업체가 생산 목표를 달성하는데 필요한

정밀도와 속도로 이러한 구성 요소를 찾고, 정렬하고, 안내할 수 있습니다.

카메라 모듈을 하우징에 간단하게 안내하는 것부터 OLED패널에 픽셀 마스크 레이어를 고정밀 정렬하는 것까지,

전자 제품 제조 애플리케이션에서 가장 중요한 첫 번째 단계는 카메라의 시야 내에 물체를 찾는 것입니다. OLED

및 LCD 디스플레이 제조업체에서 물체 위치는 제조된느 전체 장치보다 몇 배 더 작은 중요한 치수를 처리하는

경우 매우 어려울 수 있습니다.

Cognex는 전자 제품 OEM 및 디스플레이 제조업체가 물체 위치에 접근하는 방식을 재정의 한 일련의 물체 위치

기술을 개척했습니다. Cognex는 정규화 된 상관 관계를 기반으로 한 최초의 상업적으로 실행 가능한 "검색"

기술을 도입하여 과거의 Blob 분석 및 바이너리 템플릿 매칭을 도왔습니다. 이 혁신은 제조업체가 하드웨어와

장치를 조립하는 방식을 변화시킨 기하학적 패턴 찾기의 획기적인 발전을 위한 무대를 마련했습니다.

전자 제품 OEM이 Cognex를 선택하는 이유

1. OLED 측정

Cognex는 In-Sight 비전 시스템과 AlignPlus 솔루션 모두와 함께 CPK 측정을 위한 측정 도구를 제공합니다.

In-Sight 시스템과 AlignPlus는 카메라의 시야각에 있지 않아도 되는 특정 기능을 기반으로 부품의 정렬 정확도를

측정합니다. 이러한 기능은 100% 인라인 CPK 측정을 지원하여 OEM이 오류가 확산되기 전에 포착하도록 돕고

별도의 오프라인 검사 스테이션이 필요하지 않습니다.

2. 골든 포즈 정렬

Cognex는 고정밀 멀티 카ㅔ라 솔루션 인 AlignPlus를 사용하여 커버 유리 스크린 인쇄 및 사전 정렬에 필수적인 전자 하드웨어 및 OLED 디스플레이 제조업체의 골든 포즈 정렬 기능을 제공합니다. AlignPlus는 자동 보정 기술과

결합된 PatMax 및 LineMax와 같은 도구를 사용하여 단일 또는 여러 카메라에서 강력한 기능 위치를 획득하여

구성 요소를 사전 훈련된 황금 자세로 정렬합니다. 그런 다음 결과는 미크론 수준의 정확도 골든 포즈 정렬을 위해

보정된 모션 좌표로 변환됩니다.

3. 상대 포즈 정렬

Cognex AlignPlus는 또한 AlignPlus의 통합된 다중 카메라 모션 단계를 사용하여 두 구성 요소를 서로 상대적으로

이는 OLED 프런트 엔드 패널 생산, 라미네이션, 본딩 및 커버 글래스 조립 과정에서 중요합니다. 골든 포즈 정렬과

마찬가지로 AlignPlus는 PatMax 및 LineMax 도구를 사용하여 강력한 기능 위치를 회득하고 이를 자동 보정

기술과 결합한 다음 미크론 수준의 정확도 상대 포즈 정렬을 위해 보정된 동작 좌표로 변환합니다.

4. Vision-Guided Robotics를 사용한 머신 텐딩

비전 가이드 로봇은 패널 생산 및 라미네이션 중에 독립형 기계 텐딩을 위한 복잡한 정렬을 처리합니다. Cognex는

자동 손-눈 보정 기능이 있는 고유한 단일 카메라 안내 솔루션인 VGR을 통해 OLED 디스플레이 제조의 기계 관리

문제를 해결합니다. VGR은 부품과 테스트 모두에 대한 기능 위치를 추출한 다음 Cognex 자동 보정과 기능 위치를

결합하여 부품을 정확하게 로드 및 언로드 합니다.

비전 시스템에서 반복 가능한 치수 측정 가능 보장

치수 측정 도구는 생산 라인의 많은 응용 분야에서 머신 비전 시스템에 진정한 유연성을 제공할 수 있습니다.

대부분의 측정 도구는 응용 프로그램에 영향을 주는 외부 요인없이 통제 된 환경에서 매우 잘 수행 될 수 있습니다

비전 시스템을 선택할 때 사용자 지정 스크립트나 함수를 작성하지 않고도 측정 애플리케이션의 요구 사항에 맞는

올바른 도구를 선택할 수 있는 전체 측정 도구 제품군을 확보해야 합니다.

정확한 측정을 보장하기 위해 비전 시스템은 특히 이미지의 외부 영역에서 측정에 영향을 미칠 수 있는 렌즈

왜곡을 수정할 수 있어야 합니다. 이미지 전처리 도구를 사용하면 개체를 검사하기 전에 이미지를 최적화하고

조작할 수 있습니다. 또한 영역 및 라인 스캔 카메라를 위한 별도의 보정 도구는 렌즈 왜곡과 회전 및 기울기와

같은 카메라 변위를 매우 정확하게 수정합니다.

OCR 도구가 식음료 제조업체를 돕는 방법

제품의 안전과 품질을 보장하기 위해 식음료 산업은 생산, 포장 및 유통 프로세스의 각 단계를 추적할 동기가

높아야 합니다. 머신 비전 시스템의 OCR 도구는 제조업체가 원료 단계에서 포장된 제품에 이르기까지 식음료

공정을 추적할 수 있는 입증되고 성숙한 방법입니다.

일반적인 식음료 응용 분야

- 원료/ 원료 수령

- 실시간 생산 추적

- 날짜 코드 정확성 및 가독성

- 로트 코드 및 배치 확인

- 유효 기간 확인

- 라벨 검증

- 몰드 캐비티 인쇄 품질 검사 및 검증

- 라벨 배치, 품질 및 브랜드 관리

- 자동화 된 창고, 피킹 및 배송 데이터 관리

- 신속한 제품 반품 및 고객 크레딧

비전 시스템 구성 요소 소개

처리량 증가, 품질 향사, 비용 절감은 제조 자동화 검사의 핵심 동인입니다. 수동 검사는 느리고 오류가 발생하기

쉬우며 제품 크기, 조명 조건 또는 라인 속도를 고려할 때 종종 불가능할 수있습니다. 대부분의 제조업체는

반복적인 검사 작업에 더 적합하기 때문에 자동화된 머신 비전을 사용합니다. 머신비전에 대한 비즈니스 요구는

어려운 결정이 안리 수도 있지만 머신 비전 플랫폼에 대한 올바른 구성 요소를 선택하는 것은 가능합니다. 적합한

머신 비전 플랫폼을 선택하는 것은 일반적으로 개발 환경, 기능, 아키텍처 및 비용을 포함한 애플리케이션의 요구

사항에 따라 달라집니다. 머신 비전 구현 플랫폼은 PC기반 시스템, 3D 및 다중 카메라 2D 애플리케이션용으로

설계된 비전 컨트롤러, 독립형 비전 시스템, 단순 비저 ㄴ센서 및 이미지 기반 바코드 판독기를 포함하여 다양하게

할 수 있습니다.

구성 요소

1. 조명 : 검사중인 부품을 조명하여 기능을 돋보이게하여 카메라로 명확하게 볼 수 있습니다.

2. 렌즈 : 이미지를 캡처하여 빛의 형태로 센서에 제공합니다.

3. 이미지 센서 : 빛을 디지털 이미지로 변환 한 다음 분석을 위해 프로세서로 보냅니다.

4. Vision Processing Tools : 분석을 위해 이미지를 처리하고 최적화합니다. 이미지를 검토하고 필요한 정보를

추출합니다. 알고리즘을 사용하여 필요한 검사를 실행하고 관련 결정을 내립니다.

5. 통신 : 정보를 로깅하거나 사용하는 장치에 직렬 연결을 통해 전송하는 개별 I/O 신호 또는 데이터입니다.

가장 작은 물체는 제품 품질에서 가장 큰 차이를 만들 수 있습니다.

전반적인 제품 품질에 가장 큰 영향을 미치는 거은 사소한 일이라고 말합니다. 완제품의 성능에는 큰 영향을 미칠

수 있는 작은 제어 구성 요소를 포함하는 인쇄 회로 기판을 만듭니다. 따라서 상상할 수 있듯이 제조 과정에서

오류나 혼동이 발생하지 않을 수 있습니다. 레이저 데이터 매트릭스 코드를 사용하여 PCB가 오류없이 생산되도록

합니다. 레이저 마킹 시스템은 정밀 목표를 달성하기 위해 움직이는 편향 미러, CO2 레이저 및 In-Sight 비전

시스템을 특징으로하는 혁신적인 스캔 헤드를 사용합니다.

In-Sight 비전 시스템은 보드를 측정하고, 코드와 비문을 읽고, 순식간에 완벽하게 품질을 평가합니다. 비전

시스템이 캡처하는 이미지와 데이터는 In-Sight Explorer 소프트웨어와 입증된 비전 도구의 광범위한

라이브러리를 사용하여 쉽게 처리됩니다. 또한 비전 시스템 자체의 견고한 설계는 생산 라인의 스트레스와 과제를

쉽게 처리합니다.

3D 검사가 2D 검사만큼 쉬운 이유

1. 유연한 3D 레이저 스캐닝 기술로 까다로운 응용 분야 해결

3D 머신비전 설계자는 레이저 스캐닝, 입체 및 ToF 솔루션을 포함하여 다양한 옵션을 사용할 수 있습니다. 이

세가지 솔루션 세트 중에서 레이저 스캐닝이 가장 일반적이며 가장 빠르고 정확하며 비용 효율적인 3D 데이터

수집 솔루션을 제공합니다.

레이저 스캐너의 세 가지 주요 유형은 레이저 프로파일러, 변위 센서 및 영역 스캔 시스템입니다. 레이저

프로파일러는 개별 프로파일을 연속 이미지로 쌓아 표면 맵을 생성합니다. 변위 센서는 기본 높이 맵보다 더 나은

정확성과 유용성을 위해 전체 물체의 진정한 3D 포인트 클라우드를 생성할 수 있습니다.

2. 3D에 대한 세 가지 일반적인 과제

대부분의 3D 시스템을 진정한 3D 포인트 클라우드 스캔이 아닌 높이 맵을 사용하기 때문에 진정한 자유도 가진

물체를 측정하는 것은 3D 비전 시스템에 도전합니다. 높이 맵을 사용하면 온도가 열 화상 이미지에서 인코딩되는

방식과 유사하게 높이 정보가 색상으로 인코딩됩니다. 대부분의 3D 애플리케이션은 회전, 기울기 및 기울기

방향을 수용하기 위해 3D 비전 시스템이 필요한 일정 수준의 움직임을 요구합니다. 마지막으로, 3D 표면 맵과

실제 포인트 클라우드를 사용하는 경우 측정 정확도가 저하 될 수 있습니다.

진정한 3D 비전 도구가 없다는 거은 많은 3D 솔루션 개발자가 2D 도구를 사용하여 3D 응용 프로그램을 해결하는

데 시간을 소비한다는 것을 의미합니다. 그 결과 데이터의 정확도가 떨어지고 엔지니어링에 대한 투자가 증가하며

개발 및 런타임 운영이 길어집니다. 이러한 프로세서는 특히 케이블 마모에 대한 추가 우려와 로봇 팔 끝의 무게를

제한해야하는 로봇 장착 솔루션의 경우 케이블 연결 및 개장을 복잡하게 합니다.

3. 더 나은 3D 솔루션 구축

새로운 3D 솔루션은 또한 완전한 3D 렌더링 포인트 클라우드를 작업자에게 제공하여 작업자가 어떤 방향으로든

개체를 회전, 기울이고 회전할 수 있도록 합니다. 이렇게하면 부품의 기능을 디스플레이의 기능과 쉽게 연관시킬 수 있습니다.

Cognex는 3D 포인트 클라우드에서 직접 작동하여 더 높은 정확도를 제공하고 수행할 수 있는 검사 유형을

확장하는 비전 도구를 개발했습니다. 더 좋은 점은 검사가 3D로 이루어지기 때문에 사용자는 비전 도구가 실제

부품 또는 구성 요소에서 작동하는 방식을 즉시 경험할 수 있습니다.

자동차 제조업체가 3D 머신 비전을 사용해야 하는 세가지 이유

많은 자동차 및 자동차 붑품 제조업체와 함께 일하고 있으며 그들이 더 적은 자원을 사용하면서 제품을 더 빠르고

결함이 적은 제품을 만드는 데 계속해서 한계를 뛰어 넘는 방식에 항상 놀랐습니다. 머신 비전 기술은 그 어느

때보다 더 많은 자동차 애플리케이션을 해결하며 이는 이러한 제조업체를 보다 효율적으로 만드는 데 중요한

요소였습니다.

3D 머신 비전 애플리케이션을 효과적으로 개발하고 배포하기 위해서 자동차 제조업체, 공급업체, 머신 빌더 및

시스템 통합 업체는 3D 머신 비전 기술이 자동차 제조 프로세스, 각 애플리케이션의 과제 및 잠재적인 이점을

개선할 수 있는 위치를 이해해야 합니다.

자동차 제조업체가 수행할 수 있는 지원

- 품질 향상 및 결함 방지

- 새로운 추적성 요구 사항을 준수

- 낭비를 줄이고 수율을 높이면 생산성 지원

Cognex의 또 다른 첫 번째 : 업계 유일의 독립형 라인 스캔 시스템

1. 유일한 독립형 라인 스캔 시스템

In-Sight 9902L은 카메라에사 직접 이미지를 처리하는 유일한 임베디드 산업용 라인 스캔 시스템입니다. 이는

별도의 컨트롤러를 설치해야하는 불편함을 없애고 액체와 먼지로부터 시스템을 보호합니다.

2. 길고 원통형이며 지속적으로 움직이는 부품 검사

라인 스캔 카메라는 빠르게 움직이는 생산 라인에서 대형 또는 원통형 물체를 검사하는데 적합합니다. 9902L은

생산 라인을 따라 회전하면서 제품 표면을 100% 검사할 수 있으며 검사를 위해 라벨을 2D 평면으로 "펼칠"수도

있습니다.

3. 빠른 고해상도 이미지 획득

In-Sight 9902L은 매우 빠른 67kHz 라인 속도를 제공하여 15 마이크로 초 이내에 각 데이터 라인을 수집합니다.

각 라인마다 2,000 픽셀을 캡처하는 이 카메라는 비전 도구가 매우 세부적인 검사를 수행할 수 있도록 32MP

이미지(16,000라인)를 제공합니다.

4. 시스템 인프라에 쉽게 통합

사용자는 EasyBuilder와 함께 In-Sight Explorer 소프트웨어를 사용하여 머신 비전 검사를 설정하고 모니터링합니다. 직관적인 인터페이스는 운영자에게 단계별 설정 프로세스를 안내하므로 초보자와 숙련된 사용자 모두 비전

애플리케이션을 빠르고 쉽게 구성할 수 있습니다.

INDUSTRY 4.0과 머신 비전

인더스트리 4.0이란 제조 분야에 대변혁을 일으킬 첨단 자동화, 머신 비전, 빅데이터, 클라우드 컴퓨팅, 기계 학습

분야의 새로운 혁신 기술을 의미합니다. 인더스트리 4.0은 생산성 증대, 폐기물 감소, 제품 품질 개선, 제조 공정의

유연성 향상, 운영 비용 절감 외에 수많은 이점을 작업 현장에 제공할 수 있다는 엄청난 잠재력을 입증하고

있습니다.

Industry 4.0은 부품 및 서브 어셈블리 파악 및 추적을 위한 데이터를 생산자를 위해 수집하는 센서 등과 같은

사이퍼 피지컬 시스템(CPS)의 활용 증가와 특별한 관계가 있습니다. 데이터 수집 프로세스로 기기들이 자동으로

정보를 교환할 뿐만 아니라 상호 독립적으로 제어와 상호 작용을 수행할 수 있도록 합니다.

머신 비전은 Industry 4.0에서 자동화 시스템의 중요한 부분입니다. 데이터 분석 역량이 발전함으로써 비전 장비를

통해 액세스 가능한 대용량 데이터를 활용해서 결함이 있는 제품을 파악하고 표시하며 어떤 결함인지

이해함으로써 Industry 4.0 공장 내에 빠르고 효과적인 개입이 가능합니다.

Cognex의 첫 번째 독립형 초 고해상도 비전 시스템

In-Sight 9912는 Cognex 최초로 초 고해상도, IP67 등급 독립형 비전 시스템으로, 프로그래밍이 필요없고 쉽게

구성할 수 있는 개발 환경에서 넓은 영역과 작동 거리에 걸쳐 선명한 이미지를 고객에게 제공합니다. 독립형

12MP 비전 시스템은 해상도 요구와 넓은 시야의 균형을 맞추기 위해 이전에 필요했던 멀티 카메라 설치 및 PC

또는 컨트롤러 기반 시스템에 대한 편리하고 비용 효율적인 대안을 제공합니다.

In-Sight 9912는 또한 1,200만만 화소용 단일 카메라 솔루션으로, 고해상도의 대형 FOV 이미지를 획득하기 위해

여러 대의 카메라를 설치하는 비용과 번거로움을 피할 수 있습니다. 여기에는 긴 다중 카메라 설정 기간 및 유지

관리가 필요하거나 경우에 따라 라인에서 더 많은 공간을 차지하는 더 큰 시스템이 필요합니다.

그리고 Cognex In-Sight 에코 시스템을 보존하며 EasyBuilder의 구성 가능한 템플릿으로 애플리케이션을 쉽게

구축하고 필요한 경우 스프레드 시트 기능으로 사용자 정의하려는 사용자에게 이상적입니다. 이것은 복잡성을

추가하고 복잡한 컨트롤러 기반 시스템을 설치해야하는 PC에 필요한 프로그래밍에 대한 바람직한 대안입니다.

마지막으로 IS9912는 패턴 매칭의 표준인 PatMax RedLine과 HDR 기술의 경계를 확장하는 고급 알고리즘인

HDR+를 포함하여 업계를 선도하는 Cognex의 비전 기술을 사용하여 대비를 높이고 단일 획득으로 보다 균일한

이미지를 제공합니다. 이 강력한 도구 세트는 광범위한 응용 프로그램을 해결할 수 있습니다.

레이저 프로파일링 및 3D 비전 솔루션

1. In-Sight Laser Profilers

In-Sight 레이즈 프로파일러는 자동차, 전자제품, 소비재 및 식음료를 포함한 광범위한 산업을 위한 간단하고

신뢰할 수 있는 솔루션입니다. 레이저 프로파일러는 정의된 사양을 충족하기 위해 부품 및 구성 요소를 정확하게

측정하는 데 점점 더 많이 사용되고 있습니다.

초보자와 숙련자가 쉽게 수행이 가능한 것

- 정확한 프로필 획득

- 쉽게 특징 추출 및 참조점 구성

- 정확하고 반복 가능한 측정 수행

2. 3D Displacement Sensors

Cognex 3D 레이저 변위 센서는 제품에 대한 3차원 검사를 제공하여 제품 품질을 최적화합니다. 이 산업용 센서는

미크론 이하 수준의 정확도를 제공하며 부피, 높이, 단면을 측정하고 평면 피팅을 수행할 수 있습니다.

- 공장에서 보정된 센서는 빠른 스캔 속도를 제공합니다.

- 강력한 2D 및 3D 도구 세트를 갖춘 업계 최고의 비전 소프트웨어

- 혹독한 공장 환경을 견디는 컴팩트한 IP65 등급 설계

완벽한 수명 주기 애플리케이션 솔루션으로 전기차 배터리 시장에 진출합니다.

1. 전극

전극 생산 공정 중 전극 재질은 전기 흐름을 위해 구리/알루미늄 박막으로 코팅됩니다. 모든 표면/가장자리 결함을

파악하고 균일한 형태와 두께를 유지하기 위해서는 금속 표면, 분리층, 코팅 등을 확인하는 것이 중요합니다.

코그넥스는 품질 검사와 측정 솔루션을 제공해서 전극 시트가 정확한 사양을 충족시키도록 보장합니다.

2. 어셈블리

셀 어셈블리에서 양극 및 음극이 결합된 셀은 변형, 롤, 적층 구성을 할 수 있습니다. 리드 탭은 접혀진 셀에

연결됩니다. 셀에 전해질이 충전되고 진공 밀봉된 후가 건조가 끝나면 이 공정이 완료됩니다. 코그넥스는 측정,

2D 코드 판독, 정렬, 유도, 검사 솔루션을 제공해서 리튬이온 셀이 높은 에너지 밀도와 성능 요구 사항을 충족시킬

수 있도록 합니다. Cognex 기술로 생산되는 셀은 전기차용 자동차 배터리를 포함, 모바일 에너지 저장

애플리케이션에 적합합니다.

3. 형성

형성 과정 중에 개별 셀은 충전되어 EV 배터리가 되고 전압, 전류, 외형 테스트를 거칩니다. 완성된 EV 셀은 EV

모듈 및 팩 제작업체로 이동되기 전에 바코드를 이용해서 등급이 결정되고 추적됩니다. 코그넥스는 코드 판독,

파우치 표면 검사, 셀 스택 높이 측정, 광학 문자 인식(OCR) 솔루션을 제공해서 생산업체들이 리튬이온 셀이 대형

배터리 팩 생산업체와 에너지 저장 솔루션 개발 업체의 필요를 충족시킬 수 있도록 보장합니다.

4. 모듈 및 팩 시스템

여러 배터리 셀들은 강철판에 싸서 모듈 하나로 조립되며 정확한 전압 형성을 위해 각 극성별로 용접됩니다.

어셈블리 공정 중 검사를 통해 셀과 모듈이 모두 올바른 위치에 있고 접촉점이 튼튼하며 적절하게 용접되도록

합니다. 코그넥스는 모듈 검사, 버스바 용접 검사, 모듈 및 팩(M&P) 어셈블리, 케이블 커넥터 유도, 코드 판독 등을

위한 머신 비전 솔루션을 제공함으로써 EV 모듈과 팩이 일반적인 어셈블리로 투입되기 전에 적적한 기능을

보장합니다.

비전 시스템 구성 요소 소개

처리량 증가, 품질 향상, 비용 절감은 제조 자동화 검사의 핵심 동인입니다. 수동 검사는 느리고 오류가 발생하기

쉬우며 제품 크기, 조명 조건 또는 라인 속도를 고려할 때 종종 불가능할 수 있습니다. 대부분의 제조 업체는

반복적인 검사 작업에 더 적합하기 때문에 자동화된 머신 비전을 사용합니다. 머신 비전은 더 빠르고 객관적이며

지속적으로 작동합니다. 시스템은 분당 수백 또는 수천 개의 부품을 검사할 수 있으며 하루 24시간, 주 7일보다

일관되고 신뢰할 수 있는 검사 결과를 제공합니다.

머신비전에 대한 비즈닛 요구는 어려운 결정이 아닐 수 있지만 머신 비전 플랫폼에 대한 올바른 구성 요소를

선택하는 것은 가능합니다. 적합한 머신 비전 플랫폼을 선택하는 것은 일반적으로 개발 환경, 기능, 아키텍처 및

비용을 포함한 애플리케이션의 요구 사항에 달라집니다. 머신 비전 구현 플랫폼은 PC 기반 시스템, 3D 및 다중

카메라 2D 애플리케이션용으로 설계된 비전 컨트롤러, 독립형 비전 시스템, 단순 비전 센서 및 이미지 기반 바코드

판독기를 포함하여 다양할 수 있습니다.

특징

1. 조명

검사중인 부품을 조명하여 기능을 돋보이게하여 카메라로 명확하게 볼 수 있습니다.

2. 렌즈

이미지를 캡처하여 빛의 형태로 센서에 제공합니다.

3. 이미지 센서

빛을 디지털 이미지로 변환 한 다음 분석을 위해 프로세서로 보냅니다.

4. 비전 처리 도구

분석을 위해 이미지를 처리하고 최적합니다. 이미지를 검토하고 필요한 정보를 추출하고, 알고리즘을 사용하여

필요한 검사를 실행하고 관련 결정을 내립니다.

5. Communications

정보를 로깅하거나 사용하는 장치에 직렬 연결을 통해 전송되는 개별 I/O 신호 또는 데이터입니다.

머신비전의 빅6

1. 검사

머신 비전 기술은 조립 오류, 표면 결함, 손상된 부품 및 누락 된 기능을 검사합니다. 또한 개체 및 기능의 방향,

모양 및 위치를 식별할 수 있습니다.

2. 가이드/정렬

머신 비전은 자동화 장비 및 로봇 장치를 안내하는 데 도움이 됩니다. 또한 고정밀 조립 작업 및 기타 제조

프로세스를 위해 부품을 정렬하는 데 도움이 됩니다.

3. 게이지/측정

머신 비전은 부품을 측정하여 중요한 치수를 확인합ㄴ다. 또한 정렬 및 분류를 위해 구성 요소를 측정합니다.

4. OCR/OCV

머신 비전 기술은 부품에 직접 표시되고 라벨에 인쇄된 영숫자를 읽고 확인합니다.

5. Presence/Absence

머신 비전 기술은 단순한 기능 및 물체의 유무를 감지하여 기본적인 합격/불합격 결과를 제공합니다.

6. 코드 판독

이미지 기반 코드 리더기는 전체 검사 애플리케이션의 일부로 1-D 바코드 및 2-D 매트릭스 코드를 읽습니다.